Inspeção por iris

Inspeção por IRIS (Internal Rotary Inspection System)

A inspeção por IRIS (Internal Rotary Inspection System) é uma das técnicas ultrassônicas mais consagradas e precisas para medição de espessura interna de tubos, especialmente em trocadores de calor, caldeiras, condensadores e vasos de pressão.

Ela é amplamente utilizada em indústrias petroquímica, energética e de papel e celulose, devido à sua alta resolução, confiabilidade e caráter quantitativo.

Princípio de Funcionamento do IRIS

O IRIS (Internal Rotary Inspection System) é uma técnica ultrassônica baseada em medição de tempo de voo (A-scan), realizada internamente aos tubos, com auxílio de água como meio de acoplamento e refrigeração.

- Um transdutor ultrassônico imerso em água emite ondas longitudinais perpendiculares à parede do tubo;

- Um espelho rotativo (movido por um fluxo d’água) direciona o feixe de ultrassom 360° ao redor da parede interna;

- As ondas refletem nas superfícies interna e externa do tubo;

- O sistema mede o tempo entre esses ecos, calculando a espessura metálica em cada ponto;

- A varredura contínua cria um mapa 3D de espessura e corrosão.

A água é essencial, pois atua como acoplante ultrassônico e como meio de rotação do espelho.

Aplicação em Equipamentos Industriais

A técnica IRIS é ideal para tubos metálicos de pequeno e médio diâmetro (8,5 a 100 mm), presentes em:

- Paredes d’água de caldeiras;

- Trocadores de calor e condensadores;

- Evaporadores e aquecedores;

- Feixes tubulares em refinarias e plataformas offshore.

É aplicada internamente, após limpeza hidráulica dos tubos, utilizando um scanner axial automatizado que percorre todo o comprimento.

Características Técnicas e Desempenho

| Parâmetro | Valor típico |

|---|---|

| Modo de inspeção | Ultrassom longitudinal por tempo de voo (A-scan rotativo) |

| Tipo de acoplante | Água (essencial para propagação da onda) |

| Espessura típica inspecionável | 2 a 12 mm |

| Precisão de medição | ±0,05 mm |

| Resolução angular (rotação) | 0,5° a 1° |

| Velocidade de varredura | ~200 a 500 mm/s |

| Defeitos detectáveis | Corrosão uniforme, pitting, erosão, desgaste interno/externo |

| Limitação principal | Requer superfície limpa e cheia de água (sem bolhas ou incrustações pesadas) |

O IRIS gera um perfil detalhado da parede do tubo, permitindo determinar perda metálica e espessura mínima remanescente com precisão metrológica.

Tipos de Dados Gerados

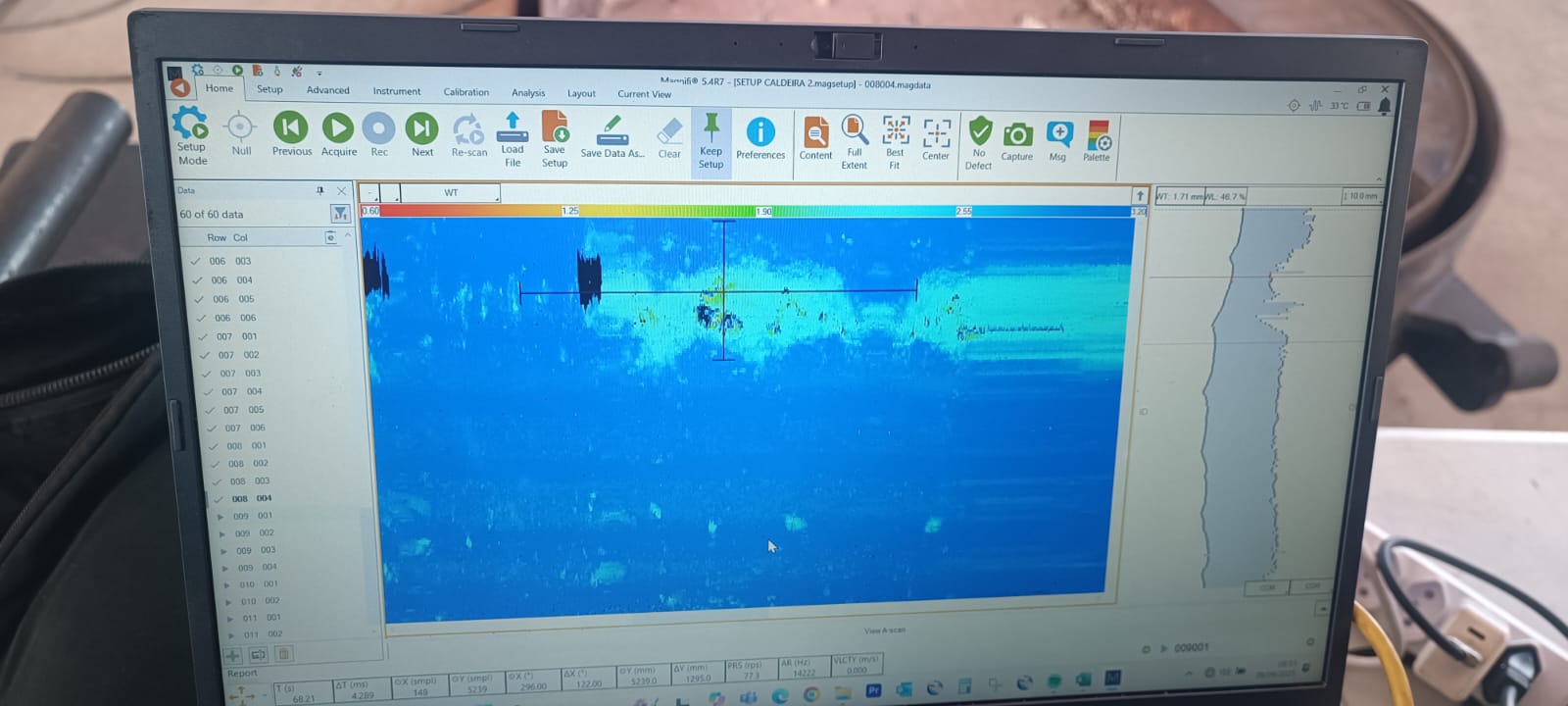

O sistema IRIS produz três visualizações principais:

- A-Scan – sinal ultrassônico individual (tempo de voo e amplitude);

- B-Scan – corte longitudinal do tubo (perfil da parede ao longo do comprimento);

- C-Scan – mapa 2D colorido (espessura ao longo da circunferência e comprimento);

O resultado é um registro digital completo, permitindo:

- Cálculo da espessura mínima e média;

- Identificação precisa de pittings e corrosões localizadas;

- Comparação com inspeções anteriores (monitoramento de degradação).

Vantagens Técnicas da Inspeção por IRIS

| Categoria | Vantagem |

|---|---|

| Alta precisão | Mede espessura com exatidão milimétrica, ideal para cálculos de integridade mecânica; |

| Cobertura total | 360° da circunferência do tubo e todo o comprimento; |

| Quantitativa | Fornece valor real de espessura remanescente (não apenas sinal de defeito); |

| Versátil | Detecta corrosão interna, externa, erosão e pittings; |

| Registro digital completo | Dados armazenados para auditoria e tendência; |

| Repetibilidade | Resultados comparáveis entre inspeções sucessivas; |

| Sem radiação | 100% seguro, aplicável em áreas sensíveis. |

Comparativo com Outras Técnicas

| Técnica | Característica | Limitações |

|---|---|---|

| IRIS | Medição direta e precisa de espessura | Requer água e limpeza interna do tubo |

| ECT (Eddy Current) | Detecta trincas e corrosão em tubos não ferrosos | Não fornece espessura quantitativa |

| RFT (Remote Field Testing) | Funciona em tubos ferromagnéticos | Resolução mais baixa que IRIS |

| Técnica | Característica | Limitações |

|---|---|---|

| MFL (Magnetic Flux Leakage) | Detecta corrosão, rápida cobertura | Menor precisão em espessura absoluta |

| UT convencional | Pontual e quantitativo | Lento e sem cobertura total |

Assim, o IRIS é o método de referência (padrão-ouro) para medição de espessura em tubos, sendo normalmente usado para validação dos resultados de outras técnicas (ECT, MFL, RFT etc).

Vantagem Específica em Caldeiras e Trocadores

Nas paredes d’água de caldeiras e feixes tubulares, o IRIS é extremamente valioso porque:

- Mede com alta precisão em tubos finos (0,8–2 mm);

- Detecta pitting interno de corrosão por oxigênio;

- Quantifica erosão na entrada e saída de gases quentes;

- Fornece dados para cálculos de mecânica da fratura e FFS (Fitness For Service);

- Permite planejar substituições pontuais em vez de trocas completas.

Limitações e Cuidados Operacionais

Apesar das vantagens, o IRIS requer:

- Limpeza rigorosa (sem incrustações, óxidos ou bolhas de ar);

- Enchimento constante com água limpa;

- Operadores qualificados para calibração e interpretação de eco múltiplo.

Mesmo assim, os benefícios superam amplamente as limitações, e ele continua sendo o método de maior precisão para medição interna de tubos metálicos.

A inspeção por IRIS é a técnica ultrassônica mais precisa e quantitativa disponível para avaliação da integridade de tubos em caldeiras, trocadores e condensadores.

- Medição exata da espessura (±0,05 mm);

- Cobertura total 360° do tubo;

- Detecção de pittings, erosão e corrosão interna/externa;

- Registro gráfico e digital completo;

- Suporte direto a cálculos de integridade e vida útil remanescente.

IRIS é a ferramenta definitiva para controle dimensional e de corrosão em sistemas tubulares críticos, garantindo segurança, eficiência e previsibilidade em plantas industriais.